PROGRAMY DLA PRZEMYSŁU

Nasze systemy pracują zarówno jako funkcjonalne rozszerzenia niezależnych systemów ERP, jak i działają w pełni autonomicznie.

Rozwiązania oferowane przez CPS Custom Programming Solutions dla przemysłu i produkcji:

System szybkiego zgłaszania błędów i awarii (CMMS)

System szybkiego zgłaszania błędów jest rodzajem komputerowego wspomagania utrzymania ruchu CMMS (Computerized Maintenance Management Systems). Jego nadrzędną rolą jest bowiem wspomaganie pracy służb utrzymania ruchu na produkcji, a co za tym idzie minimalizowanie nieplanowanych przestojów (usuwanie a nawet zapobieganie awariom), zapewnienie ciągłości produkcji i wydłużenie czasu prawidłowego funkcjonowania maszyn i urządzeń.

Warianty systemu:

System szybkiego zgłaszania błędów i awarii – wariant standardowy

Identyfikacja zgłoszonych błędów

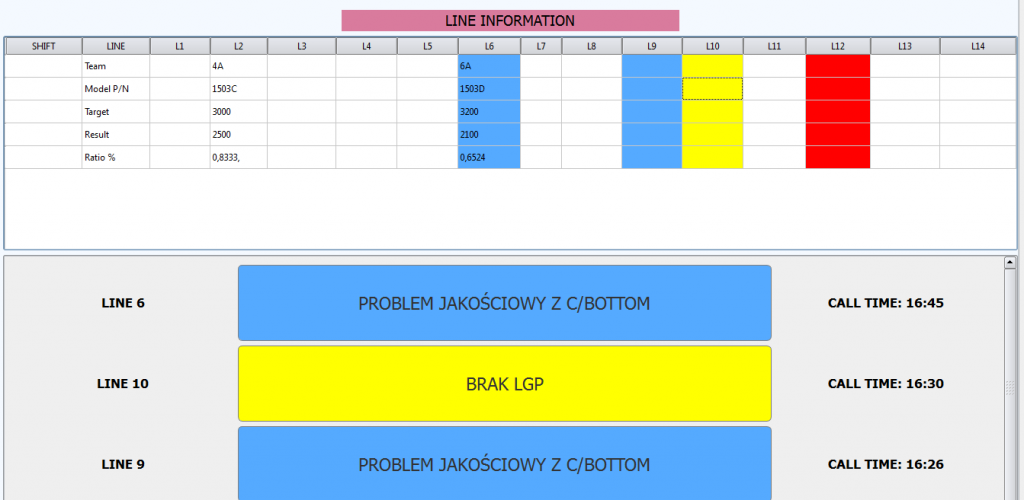

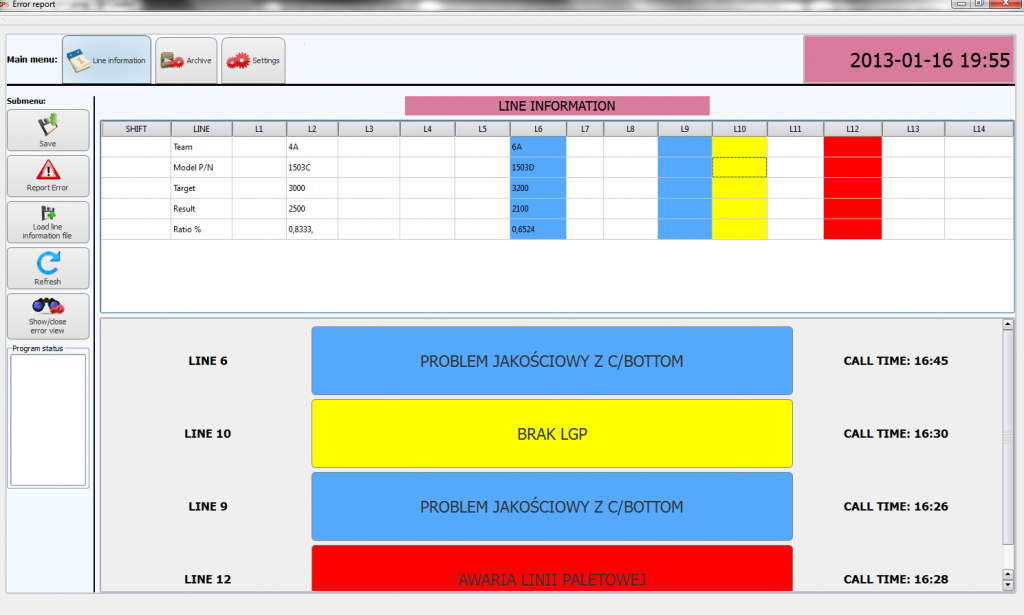

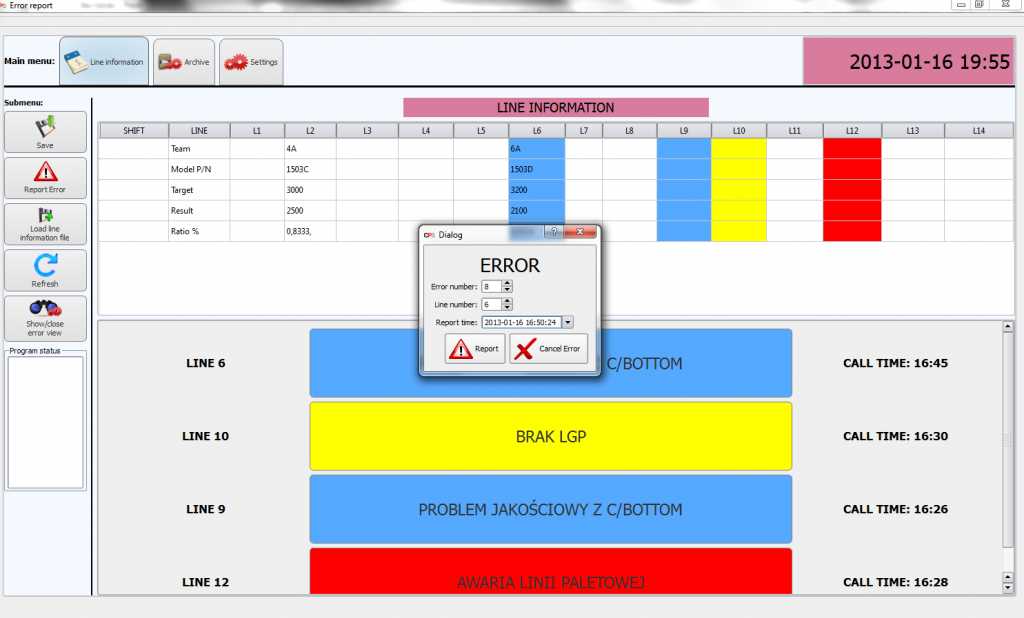

Świetlna i dźwiękowa wizualizacja awarii

Aby proces zgłaszania i usuwania błędów przebiegał jeszcze sprawniej wizualizacja zgłoszonych błędów, w zależności od ich rodzaju, odbywa się na za pomocą sygnałów świetlnych i dźwiękowych. Na wskazanych monitorach możecie Państwo na bieżąco obserwować aktualny stan produkcji, procentowy wykaz wykonanej produkcji oraz jej przewidywany plan. W tym wariancie programu mają Państwo także wgląd do pełnej historii zgłoszonych awarii.

Generowanie raportów

W tej wersji systemu szybkiego zgłaszania błędów kierownictwo produkcji uzyskuje również pełen dostęp do bazy szczegółowych raportów na temat odnotowanych awarii i błędów, miejsca ich wystąpienia i zgłaszających je pracowników.

System szybkiego zgłaszania błędów i awarii – wariant rozszerzony

Możliwość szybkiego wglądu do dokumentacji elektronicznej, czy też samej instrukcji maszyn i urządzeń może w sposób wymierny poprawić jakość i efektywność pracy na produkcji. Dzięki rozbudowanym raportom i stale aktualizowanej przez pracowników bazy wiedzy serwisanci i pracownicy utrzymania ruchu jeszcze przed przystąpieniem do naprawy, mają ułatwioną możliwość zapoznania się z wszelkimi informacjami dotyczącymi danego urządzenia, prześledzenia historii zgłoszeń awarii, sposobów ich usunięcia, a nawet dostępu do danych o pracownikach, na których zmianach awaria wystąpiła, przez kogo i w jakim czasie została naprawiona.

Harmonogram założonych zadań i dobór odpowiedniej obsady.

Baza raportów standardowych może zostać rozbudowana w wersji rozszerzonej i modyfikowalna zgodnie z potrzebami i założeniami firmy. Informacje płynące z raportów mogą dotyczyć najczęściej występujących awarii, sposobów ich usunięcia, czasu reakcji itp. Uzyskane w ten sposób dane pozwolą na wnikliwą analizę kosztów, co z pewnością przyczyni się do pozyskania wymiernych korzyści i pozwoli uniknąć kolejnych awarii.

Dodatkowe zadania Systemu szybkiego zgłaszania awarii:

| ewidencja maszyn i urządzeń | |

| osprzęt i narzędzia | |

| magazyn części zamiennych | |

| przeglądy | |

| historia zdarzeń | |

| harmonogramy | |

| ewidencja pracowników | |

| obliczanie kosztów oraz ilości roboczogodzin | |

| dokumentacja | |

| zasoby w formie załączników | |

| wskaźniki średniego czasu awarii | |

| średniego czasu między awariami | |

| wskaźnik wykorzystania wyposażenia |

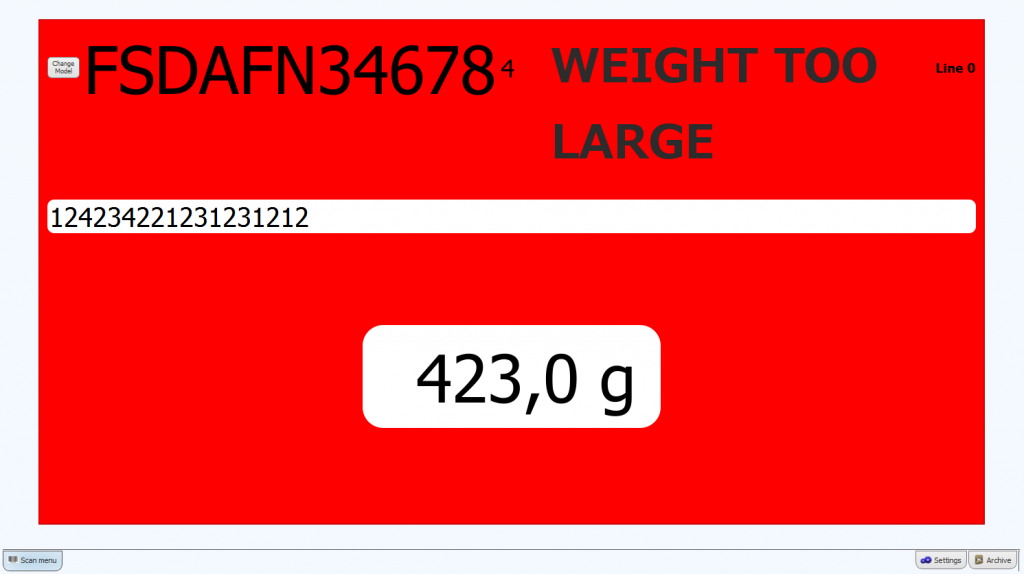

System kontroli wagi produktów (Weight checking system)

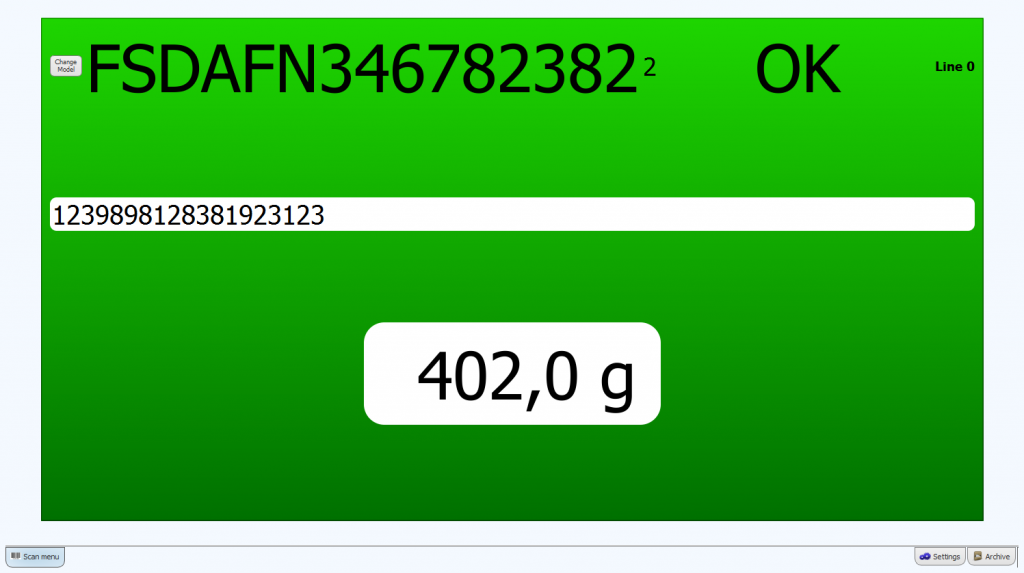

System został zaprojektowany tak, by umożliwić dokładną kontrolę komponentów wykorzystywanych i paczkowanych na poszczególnych liniach produkcyjnych. Zadaniem systemu jest sprawowanie nadzoru nad podporządkowaną mu linią produkcyjną poprzez wykorzystanie pomiarów i generując raporty o ewentualnych błędach i odchyleniach od norm.

System zlicza komponenty poddane ważeniu i podejmuje decyzję o ich zakwalifikowaniu, czy też ewentualnym odrzuceniu. Wszelkie przekroczenia wielkości progowych oraz odchylenia są sygnalizowane w postaci ostrzeżeń i alarmów. Wyniki obliczeń zapisywane są na twardym dysku komputera, co umożliwia ich analizę o dowolnym czasie.

Ciągła komunikacja z systemem pozwala jego obsłudze na bieżąco kontrolować przebieg procesu i jego wyniki. Dodatkowo wyposażenie stanowiska w łącze Ethenet zezwoli na dostęp innych użytkowników systemu z sieci zakładowej do bazy danych.

System kontroli wag opiera się na niezależnym oprogramowaniu komputerowym zainstalowanym na komputerze, do którego podłączone zostają waga i skaner kodów. Możliwość implementacji w systemie dowolnych protokołów komunikacyjnych ułatwia współpracę z wagami różnego typu, co z kolei umożliwia rozbudowanie systemu o kolejne stanowiska.

Najważniejsze cechy systemu kontroli wag produktów:

| Skanowanie kodów kreskowych komponentów w czasie rzeczywistym | |

| Kontrola wagi skanowanych produktów | |

| Sygnalizacja alarmowa (świetlna i dźwiękowa) w razie odchyleń od przyjętych norm i limitów | |

| Zapis elementów i przypisanych im kodów kreskowych do bazy danych | |

| Lokalna baza danych z listą produktów, które mają ustaloną wagę | |

| Lokalna baza danych z listą produktów, które mają ustaloną wagę | |

| Możliwość wyboru rodzaju produktu przed rozpoczęciem ważenia | |

| Gwarancja producenta |

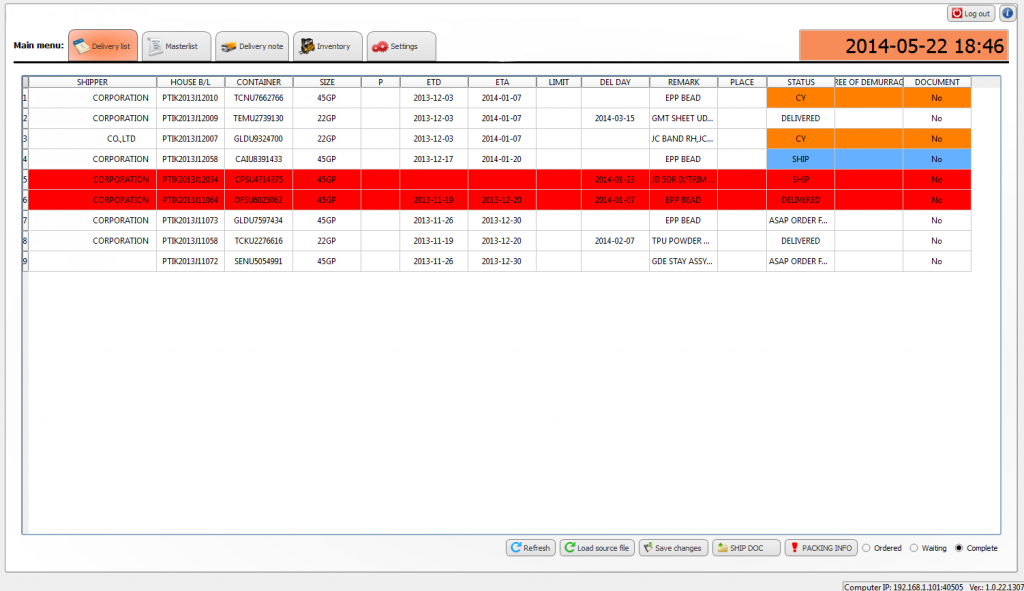

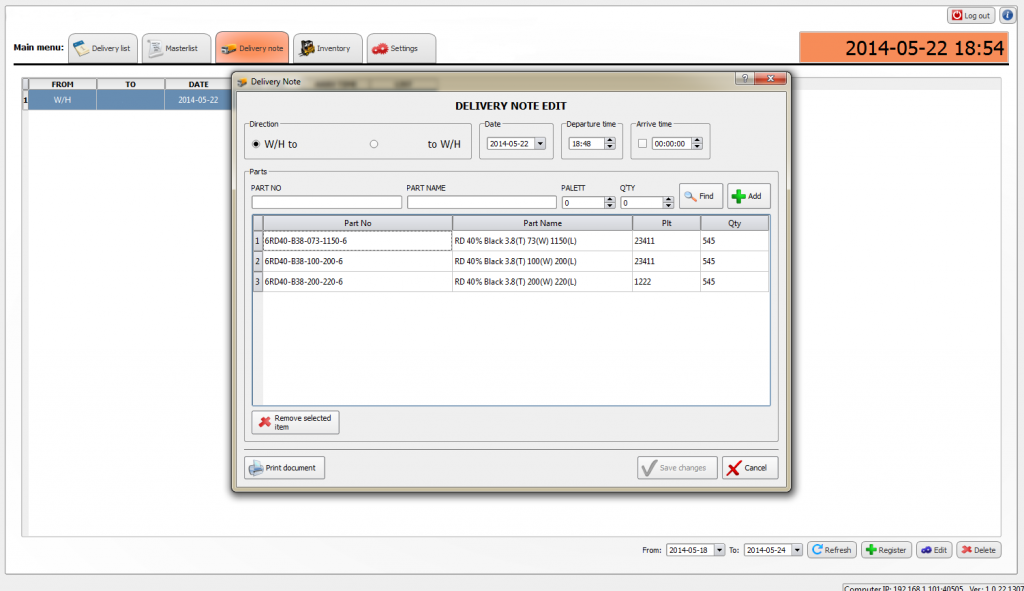

System wystawiania listów przewozowych zintegrowany z programem magazynowym

Integracja polega na zespoleniu tych systemów tak, aby mogły one korzystać nawzajem ze swoich zasobów. Konsekwencją tak zintegrowanych systemów jest automatyczne aktualizowanie ustawień statusu zamówienia na: „czeka na realizację”, „wysłane”, czeka w porcie na odbiór”, itp. Zmiana statusu skutkuje również zmianami we wszystkich lokalizacjach, połączonych z programem magazynowym.

System organizując spedycję towarów, umożliwia tworzenie i zapisywanie dokumentów spedycyjnych ( import i export) do .xls. Aplikacja skraca czas potrzebny na wystawienie listu przewozowego oraz minimalizuje ryzyko popełnienia błędów przy jego wystawianiu. Umożliwia to pobranie adresu do wysyłki z bazy magazynu, co eliminuje możliwość pomyłek przy wypisywaniu adresu przez pracowników. Aplikacja na bieżąco generuje numer listu z wszystkimi niezbędnymi do przewozu danymi.

Podstawowe cele systemu wystawiania listów przewozowych zintegrowanego z programem magazynowym:

| automatyczne zarządzanie dostawami | |

| zarządzanie ilościami produktów | |

| wizualizacja danych (generowanie dokumentów do xls/ xlsx; przygotowywanie listów przewozowych) |

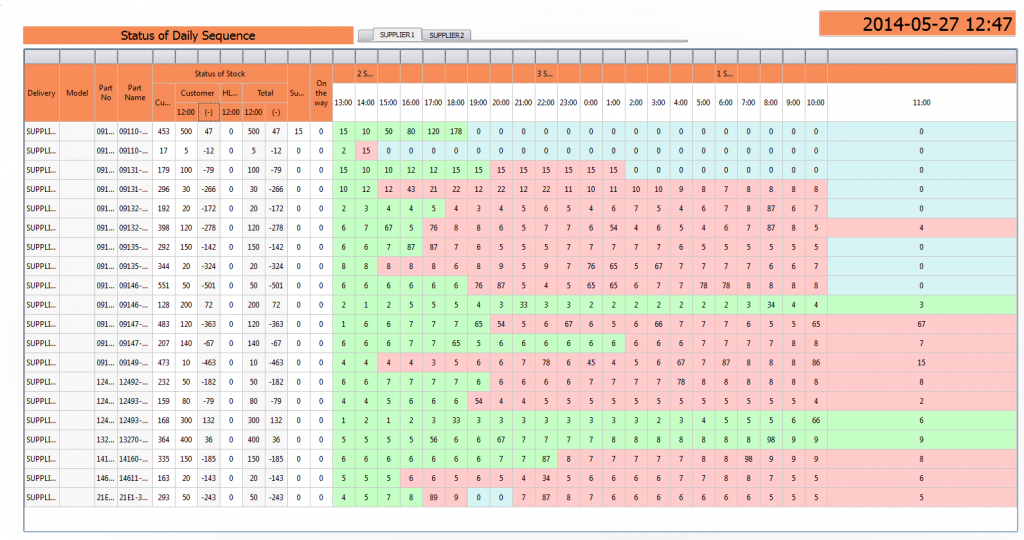

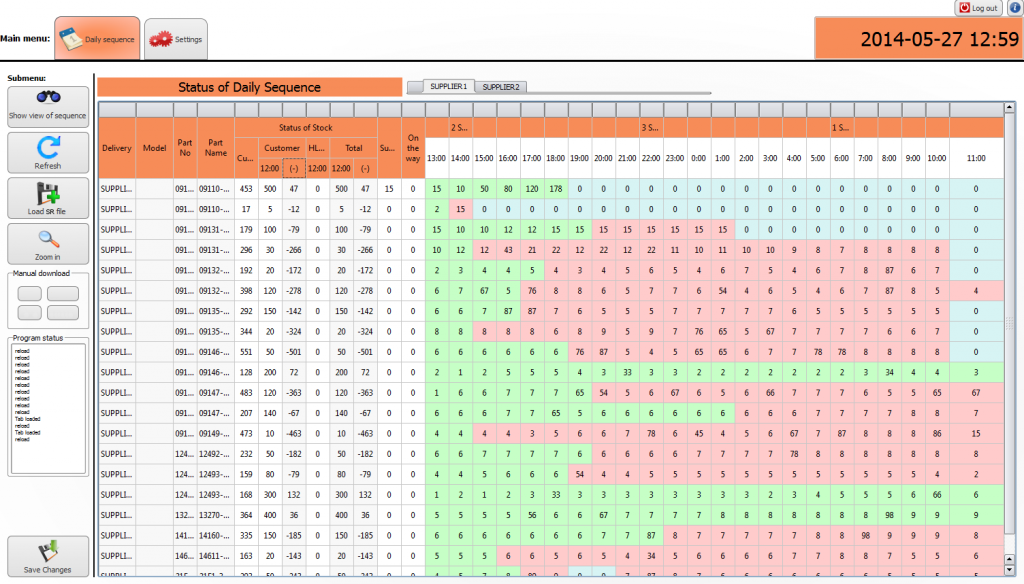

System wizualizacji i analizy planu zamówień

Opóźnienia w wyprodukowaniu i dostarczeniu partnerom podzespołów, surowców, części czy wyrobów gotowych mogłyby bowiem skutkować kosztownymi przestojami i opóźnieniami w ich produkcji, a na to mało kto jest sobie w stanie pozwolić.

W celu doskonalenia procesów realizowanych we współczesnych przedsiębiorstwach, a co za tym idzie nie dopuszczanie do wyczerpania całkowitych zapasów produkcji, czy też eliminowania sytuacji nie nadążania z produkcją w toku, a także eliminowanie procesów odwrotnych- zapobieganie gigantycznym nadwyżkom produkcyjnym, zaleca się implementację systemu umożliwiającego wizualizację realizowanych procesów, jakim jest system wizualizacji i analizy planu zamówień proponowanych przez CPS Custom Programming Solutions. Umożliwia on bowiem podejmowanie optymalnych działań dotyczących planu produkcji, co w konsekwencji przekłada się na bardziej wymierne efekty sprzedaży, co stanowi istotny czynnik dla całego przedsiębiorstwa.

System wizualizacji i analizy planu zamówień połączony zostaje z systemami ERP firm partnerskich i bazując na zaczytanych tam danych dot. ich produkcji aktualnej i planowanej w określonym okresie czasu, a także na podstawie stale aktualizowanego planu zamówień oraz stanu magazynowego dokonuje analizy zapotrzebowania na własną produkcję. Tak uzyskiwane dane są wyświetlane na wyznaczonych do tego ekranach, co umożliwia kierownictwu zwolnienie lub przyspieszenie wybranych linii produkcyjnych.

Podstawowe korzyści wdrożenia systemu analizy i wizualizacji planu zamówień firmy CPS Custom Programming Solutions:

| efektywne pozyskiwanie danych do inżynierii odwrotnej | |

| analiza procesów realizowanych w przedsiębiorstwie na podstawie danych zaczytywanych u firm partnerskich | |

| wizualizacja wyników | |

| optymalizacja realizowanych procesów | |

| obniżenie kosztów działalności operacyjnej | |

| eliminacja przerw i przestojów | |

| zmniejszenie zapasów i zoptymalizowanie produkcji w toku | |

| uproszczenie i przyspieszenie procedur | |

| dostosowywanie efektywności oraz czasu pracy maszyn i pracowników na poszczególnych liniach do wymaganego planu produkcji |